- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Fusione a cera persa

Fornitori di fusione a cera persa Youlin® di vendita calda. Specializzata nella produzione di fusioni a cera persa e parti lavorate in acciaio al carbonio e acciaio legato, la nostra azienda è una fonderia professionale di microfusione su larga scala con potenti capacità di lavorazione in Cina. Forniamo pezzi di fusione di precisione con una capacità annua di oltre 20.000 tonnellate e i prodotti vengono esportati principalmente in Europa, America, Giappone e altre destinazioni in tutto il mondo.

Invia richiesta

Fornitori di fusione a cera persa di vendita calda.

Essendo supportati da un gruppo IT altamente sviluppato e specializzato, potremmo fornire supporto tecnico sul servizio pre-vendita e post-vendita per i grandi sconti sulla fusione a cera persa Youlin® in Cina. Il nostro processo altamente specializzato elimina i guasti dei componenti e offre ai nostri clienti una qualità invariabile, permettendoci di controllare i costi, pianificare la capacità e mantenere una consegna costante nei tempi previsti.

Grandi sconti sulla fusione a cera persa in Cina, i nostri prodotti vengono esportati principalmente in Europa, Africa, America, Medio Oriente e Sud-Est asiatico e in altri paesi e regioni. Ora godiamo di un'ottima reputazione tra i nostri clienti per prodotti di qualità e ottimi servizi. Vorremmo fare amicizia con uomini d'affari nazionali e stranieri, seguendo lo scopo di "Qualità prima, reputazione prima, migliori servizi".

1. La nostra capacità di colate in sabbia metallica

Youlin® La fusione a cera persa, nota anche come fusione di precisione o fusione a cera persa, è un processo di produzione in cui un modello in cera viene utilizzato per modellare uno stampo in ceramica usa e getta. Viene realizzato un modello in cera con la forma esatta dell'oggetto da colare. Questo modello è rivestito con un materiale ceramico refrattario. Una volta indurito il materiale ceramico, viene capovolto e riscaldato fino a quando la cera si scioglie e fuoriesce. Il guscio ceramico indurito diventa uno stampo di rivestimento sacrificabile. Il metallo fuso viene colato nello stampo e lasciato raffreddare. La fusione di metallo viene quindi staccata dallo stampo esaurito.

Youlin® La fusione a cera persa, nota anche come fusione di precisione o fusione a cera persa, è un processo di produzione in cui un modello in cera viene utilizzato per modellare uno stampo in ceramica usa e getta. Viene realizzato un modello in cera con la forma esatta dell'oggetto da colare. Questo modello è rivestito con un materiale ceramico refrattario. Una volta indurito il materiale ceramico, viene capovolto e riscaldato fino a quando la cera si scioglie e fuoriesce. Il guscio ceramico indurito diventa uno stampo di rivestimento sacrificabile. Il metallo fuso viene colato nello stampo e lasciato raffreddare. La fusione di metallo viene quindi staccata dallo stampo esaurito.

Il termine microfusione deriva dal processo di “investimento” (circondamento) di un modello con materiali refrattari. La fusione a cera persa viene spesso scelta rispetto ad altri metodi di stampaggio perché i getti risultanti presentano dettagli fini ed eccellenti finiture superficiali come colate. Possono essere realizzati anche con pareti sottili e passaggi interni complessi. A differenza della fusione in sabbia, la fusione a cera persa non richiede uno sformo.

Queste qualità di processo possono fornire getti in forma netta o quasi netta, che offrono ai clienti notevoli risparmi sui costi di materiale, manodopera e lavorazione. Può utilizzare i metalli più comuni, tra cui alluminio, bronzo, magnesio, acciaio al carbonio e acciaio inossidabile. Le parti prodotte con la microfusione includono pale di turbine, apparecchiature mediche, componenti di armi da fuoco, ingranaggi, gioielli, teste di mazze da golf e molti altri componenti di macchine con geometria complessa.

2.Vantaggi e svantaggi della fusione a cera persa

Vantaggi:

✔Le parti con forme estremamente complesse e caratteristiche complesse possono essere fuse come un unico pezzo utilizzando la fusione a cera persa

✔Con la caratteristica di lunghezza ridotta o profondità ridotta, è possibile fondere sezioni sottili fino a 0,40 mm (0,015 pollici) senza difetti di chiusura a freddo

✔La fusione a cera persa ha un'eccellente precisione dimensionale e tolleranze più strette di 0,075 mm (0,003 pollici) sono facilmente ottenibili.

✔Rispetto a processi di produzione simili, la fusione a cera persa può ottenere un'eccellente finitura superficiale senza alcuna post-elaborazione. Tipicamente intorno a 1,3 – 0,4 micron RMS Ra

✔Offre una libertà quasi illimitata in termini di materiali per fusione a cera persa, ma i materiali più comuni utilizzati includono leghe di alluminio, ghisa e leghe non ferrose. Il processo è particolarmente interessante per le leghe ad alta temperatura.

✔Non è necessario uno schizzo sulle pareti, ma se viene utilizzata una fustella principale per realizzare modelli in cera, uno schizzo sulla faccia aiuterebbe il processo di creazione del modello più semplice.

✔Poiché non ci sono linee di separazione, il cast non avrebbe bagliori. Ma i modelli in cera potrebbero avere linee di divisione provenienti dalla fustella principale.

✔È possibile eliminare o ridurre la lavorazione aggiuntiva e in genere è sufficiente un margine compreso tra 0,4 e 1 mm (da 0,015 a 0,040 pollici).

✔In combinazione con superfici grezze molto lisce è possibile ottenere un'eccellente precisione dimensionale. Queste funzionalità sono particolarmente interessanti quando si realizzano prodotti con metalli ad alta temperatura di fusione, difficili da lavorare che non possono essere fusi con processi di gesso o stampi in metallo.

✔La cera utilizzata solitamente può essere recuperata per il riutilizzo.

Svantaggi:

✖Rispetto ad altri metodi di fusione dei metalli, la fusione a cera persa comporta molti passaggi complessi che rendono il processo relativamente costoso. Ma alcuni passaggi possono essere automatizzati per determinati prodotti. Può essere più costoso della pressofusione o della fusione in sabbia, ma i costi unitari diminuiscono con i grandi volumi.

✖L'elevato costo degli stampi per realizzare modelli ha tradizionalmente limitato la fusione a cera persa a grandi quantità di produzione

✖Il costo elevato è dovuto anche alla necessità di attrezzature specializzate, al materiale refrattario costoso e all'elevato costo della manodopera

✖Le parti sono difficili da fondere se richiedono anime, hanno fori inferiori a 1,6 mm o più profondi di 1,5 volte il diametro

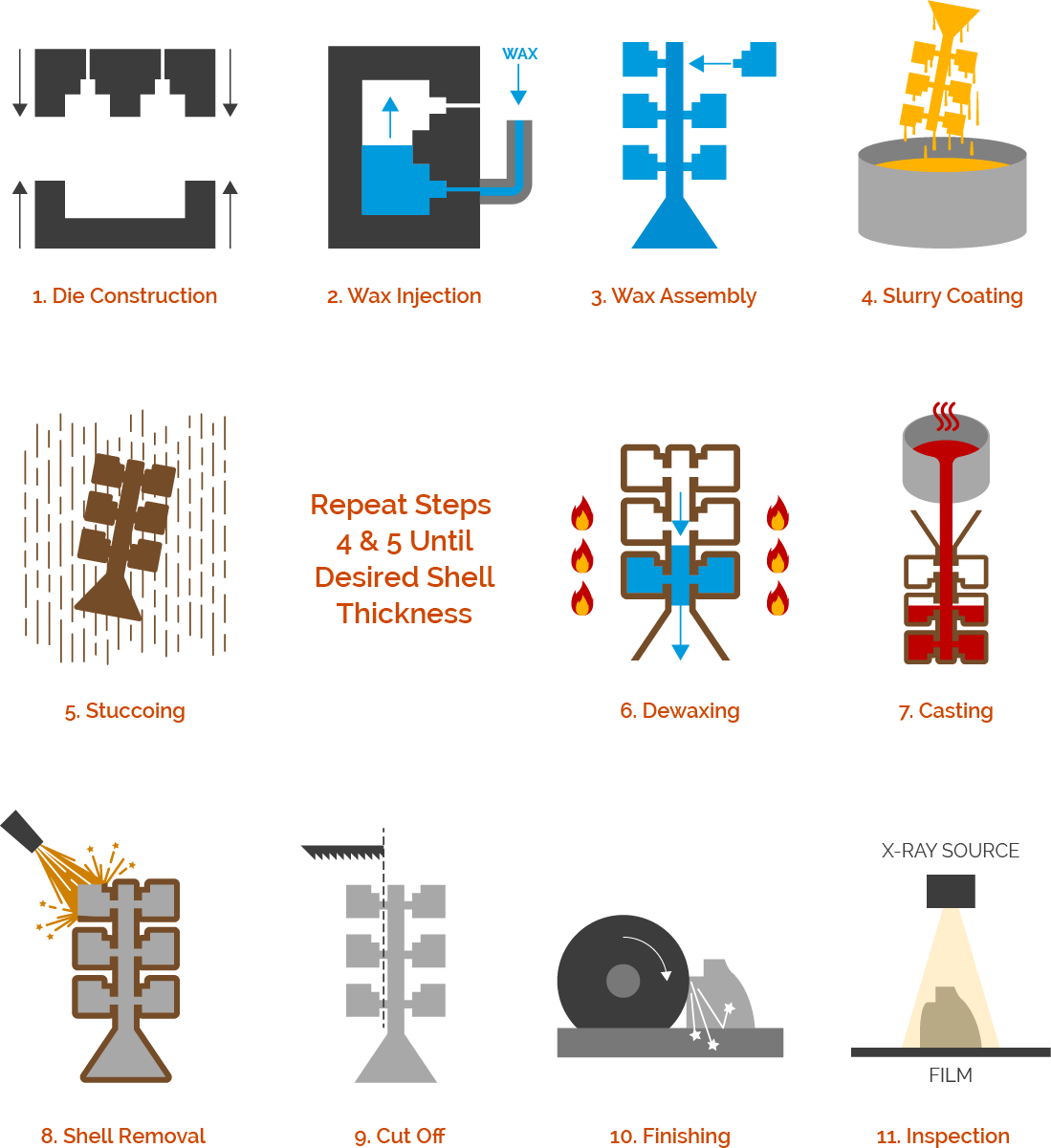

3. La fase del processo di fusione a cera persa

I passaggi seguenti sono ciò che seguiamo per produrre parti con geometrie complesse e dettagli intricati.

1.Creazione di un modello in cera: un modello che replica la geometria della parte finita viene realizzato utilizzando uno dei due metodi principali:

a.Costruisci uno stampo per iniezione di cera

b.Modello di stampa 3D

i.Se verrà utilizzato uno stampo per iniezione di cera, il primo passo prevede la progettazione e la costruzione di uno stampo in metallo in alluminio. Questo stampo crea una replica in cera della parte desiderata iniettando cera fusa ad alta pressione nella cavità. Lo stampo può essere realizzato come un semplice utensile manuale a una cavità o come un complesso utensile automatico a più cavità a seconda dei requisiti di volume.

ii.Se verrà utilizzato un modello stampato in 3D, un modello CAD che contiene la geometria della parte viene inviato a una stampante e la parte viene stampata.

2. Assemblaggio della cera: Successivamente, i modelli in cera vengono assemblati sui corridori e in un albero finito, pronto per essere immerso.

3. Rivestimento con impasto liquido: il gruppo viene quindi immerso in un impasto ceramico di alta qualità per costruire un guscio di ceramica attorno all'albero di cera.

4. Stuccatura: una volta terminato il rivestimento con impasto liquido, particelle di sabbia vengono lasciate cadere sulla superficie del gruppo albero bagnato. Ciò aiuta ad addensare e rafforzare lo strato di rivestimento sulla superficie del gruppo cera.

5.Ripetere i passaggi 5 e 6: ripetere i passaggi 5 e 6 finché l'assemblaggio non raggiunge lo spessore del guscio desiderato. L'insieme viene quindi lasciato solidificare e asciugare.

6.Deceratura: la cera all'interno del guscio appena costruito viene ora rimossa. La deparaffinazione viene eseguita utilizzando un'autoclave per deparaffinazione a vapore o un forno a fiamma rapida.

7.Colata: ora il metallo fuso desiderato viene versato nella cavità dello stampo preriscaldata.

8. Raffreddamento: lo stampo viene quindi posizionato per consentire al metallo fuso di raffreddarsi e solidificarsi, trasformandolo poi nella fusione finale.

9. Rimozione del guscio: il materiale del guscio viene quindi rimosso attraverso processi di martellatura, vibrazione e sabbiatura in acciaio.

10.Taglio: le parti finite vengono quindi tagliate e liberate dal sistema di colata e guida.

11.Finitura: vengono quindi impiegate varie tecniche di finitura tra cui molatura, sabbiatura e rivestimento per ottenere la superficie finale necessaria.

12.Test: una volta eseguite le operazioni di finitura, le parti vengono ispezionate per verificare la presenza di difetti superficiali e sottosuperficiali. L'ispezione visiva e con liquidi penetranti viene eseguita per le superfici e i raggi X vengono utilizzati per l'identificazione dei difetti sotto la superficie.

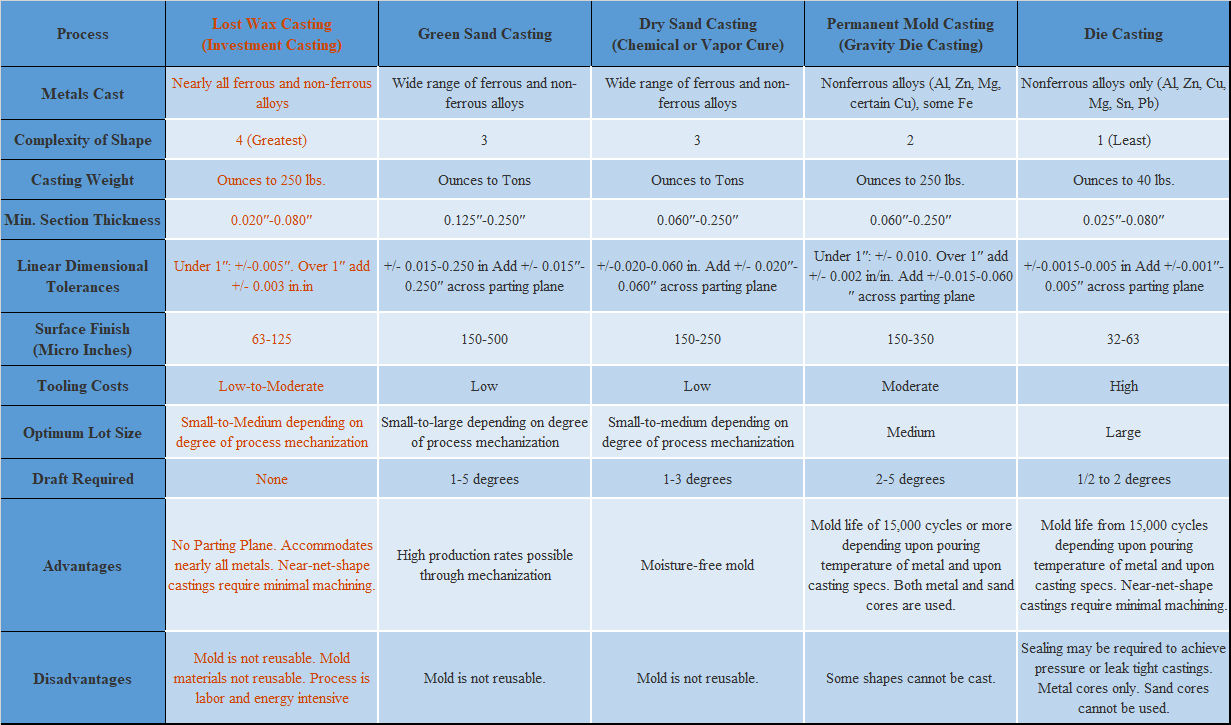

4.Colata a cera persa rispetto ad altri processi di fusione

5.Domande frequenti

D: Quali sono le considerazioni da fare quando si utilizza la fusione a cera persa?

UN:

1. Costo dell'attrezzatura:

Per i requisiti di quantità ridotte, potrebbe essere più costoso di altri metodi se si persegue l'attrezzatura permanente. Per tali applicazioni, la stampa SLA o i modelli stampati possono rappresentare un'alternativa economicamente vantaggiosa (anche per una quantità pari a uno).

I costi iniziali sono un altro fattore chiave per determinare se la fusione a cera persa apporta il massimo valore. Lo strumento per fusione a cera persa è solitamente costituito da più parti assemblate insieme per produrre componenti complessi. Questo costo “front-end” non è insignificante ma può essere facilmente compensato dalla mancanza di lavorazioni successive e/o fabbricazione.

2. Limitazioni sulle dimensioni:

È possibile creare fusioni di investimento in una gamma di dimensioni. Esiste un limite superiore a tale intervallo, che è inferiore a quello di altre tecnologie di forma come la fusione in sabbia.

3. Strutture molto piccole:

La microfusione è una scelta eccellente per applicazioni a pareti sottili, ma forme interne molto piccole che utilizzano nuclei possono presentare sfide. Solitamente i fori non possono essere più piccoli di 1/16” (1,6 mm) o più profondi di 1,5 volte il diametro.

4.Tempistiche:

Il processo di microfusione in più fasi richiede più tempo rispetto ad altri processi. Il tempo di elaborazione può essere più breve rispetto ad altre alternative.

D: Perché si chiama fusione a cera persa?

R: Dopo aver chiuso lo stampo attorno al modello in creta, viene versata della cera calda nello spazio tra il modello e lo stampo. Ciò fa sì che la cera si sciolga e fuoriesca dallo stampo, lasciando uno spazio tra il modello in argilla resistente al fuoco e lo stampo di rivestimento. Questo è il motivo per cui questo metodo è chiamato processo a cera persa.

D: Quanto è precisa la fusione a cera persa?

R: La microfusione può raggiungere dettagli e precisione eccellenti, nell'intervallo di +/- 0,005 pollici per pollice. Sono necessarie pochissime lavorazioni aggiuntive per dettagli e caratteristiche.